Produktionsprozesse

SynErgie leistet durch Innovationen einen maßgeblichen Beitrag zur erfolgreichen Umsetzung der Energiewende.

Dabei werden nicht nur Maßnahmen zur Energieeffizienz in den Schlüsselindustriebranchen Chemie, Papier, Metall, Stahl, Aluminium und Kunststoff umgesetzt, sondern vor allem neue Technologien zur Energieflexibilisierung in diesen Industriezweigen für die besonders energieintensiven Prozessschritte vorangetrieben. Damit wird es möglich Prozessschritte so zu gestalten, dass der Energieeinsatz variiert oder verschoben werden kann. In Kombination mit einem zentralen Flexibilitätsmanagement, welches Energiebedarfsprognosen beachtet, können die Energiekosten erheblich gesenkt werden.

Im Fokus stehen neue Verfahrens-, Betriebs- und Steuerungskonzepte, die es ermöglichen, Produktionsanlagen energieflexibel zu betreiben. Diese können sowohl produktionsorganisatorische als auch technische Maßnahmen umfassen. Ziel ist es, Potenziale von neuen, variabel nutzbaren elektrischen Lasten sowohl in der Prozessindustrie als auch in der diskreten Fertigung anwendungsbereit zu erschließen.

Im Zusammenspiel von technologischen Einzellösungen und der Kopplung thermischer und elektrischer Erzeuger sowie Verbraucher können Flexibilitätspotenziale sektorübergreifend gehoben werden. Mit einer energieorientierten und kostenoptimalen Produktionsplanung und -steuerung (Arbeitsgebiet Informations- und Kommunikationstechnik) werden unter Einbeziehung mehrerer Energieträger und Flexibilitätsmärkte (Arbeitsgebiet Markt- und Stromsystem) die Kosten signifikant gesenkt. So ist durch die Gestaltung eines DigitalTwin, als wichtiger Bestandteil zur Verbesserung der Vorhersage einer Anlage, möglich, vorausschauende Regelungen im Gesamtsystem zu treffen. Zwei Beispiele für Flexibilisierungskonzepte sind nachfolgend genannt:

In der chemischen Industrie steht einer Flexibilisierung bestehender Syntheserouten oft eine hohe Anlagenauslastung und Effizienzverluste beim Verlassen des optimierten Auslegungspunktes im Weg. Der Fokus liegt daher auf der Entwicklung neuer Syntheserouten, die im flexiblen Betrieb eingesetzt werden können. Durch ein begleitendes Life Cycle Assessment wird ermittelt, wie sich der Einsatz der Technologie auf die Ökobilanz des Gesamtprozesses im Vergleich zu konventionellen Verfahren auswirkt.

Hebende Flexibilitätspotenziale finden sich ebenso in der Umgestaltung eines Schmiedeofens, welcher bisher ausschließlich mit elektrischer Energie erwärmt wurde. Dieser kann nun zusätzlich/alternativ durch die Abwärme einer Gasturbine beheizt werden. Drauf aufbauend gilt es geeignete Steuer- und Regelungsstrategien zur Betriebsführung dieses bivalenten Wärmebehandlungsofens zu entwickeln.

Weitere Flexibilisierungskonzepte im Überblick:

- Schaltbare Chlor-Alkali-Elektrolyse

- Energieflexible Extraktion biobasierter Carbonsäuren

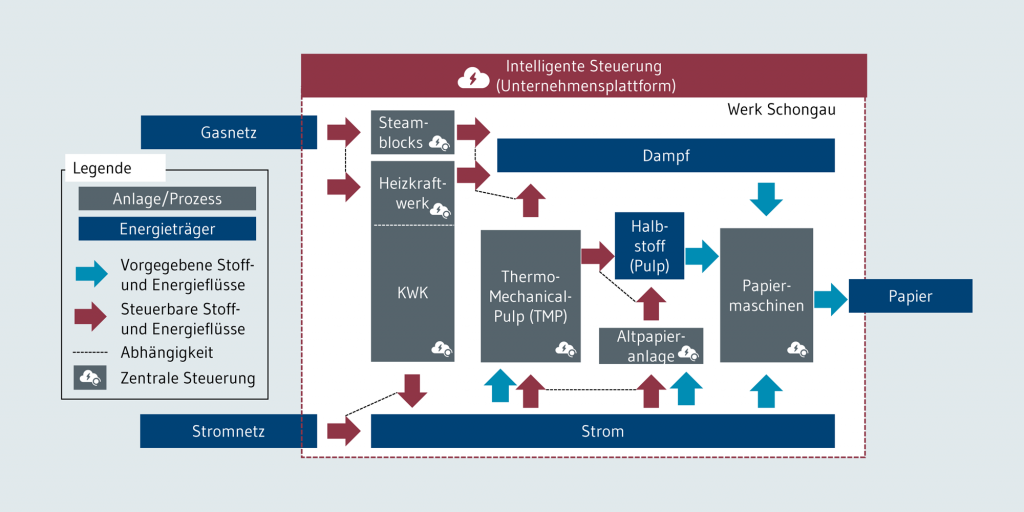

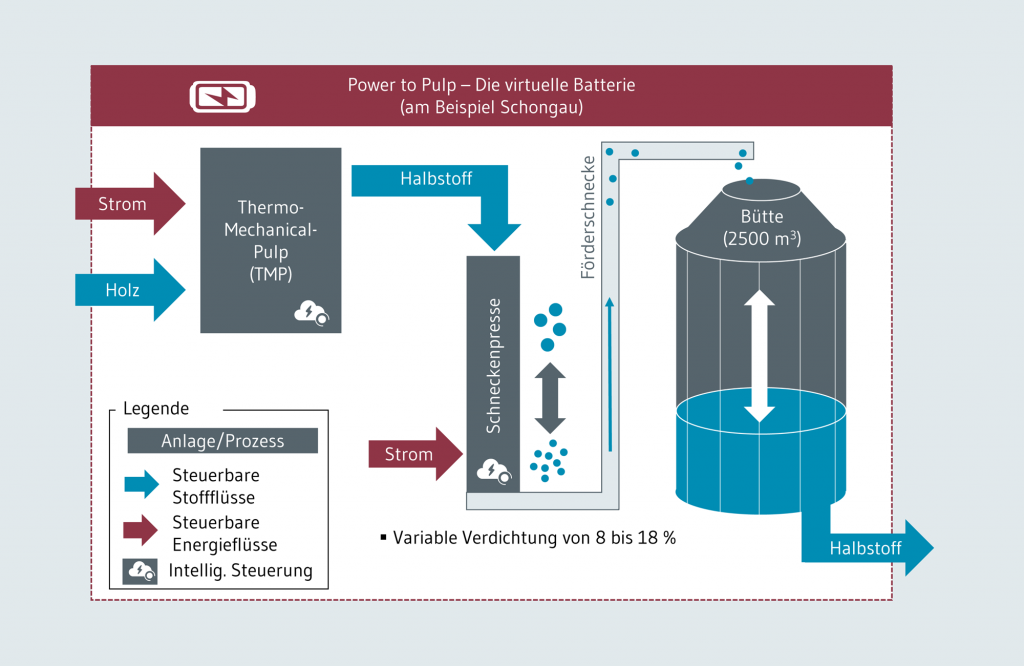

- Flexible Halbstoffherstellung unter Ausnutzung mehrerer Energieträger durch eine intelligente Steuerung – „FlexPulp“

- Bivalenter Leichtmetalldruckguss

- Energieflexible Kunststoffverarbeitung

- Flexible Luftzerlegung – “FlexASU”

- Hybride Beheizung in der Stahlindustrie – „HyBeSt“

- Intraday-Energiemanagement für Elektrostahlwerke – „FlexElectricSteel“

- Massivumformung – Bivalente Erwärmung

- Digitaler Zwilling in der Aluminium Elektrolyse

Die enge Kooperation zwischen den Partnern und der angewandten Forschung stellt sicher, dass die realisierten Lösungen grundlegende Verbesserungen ermöglichen und multiplizierbar sind.

Fraunhofer IWU, angelehnt an Graßl (2015)

Fraunhofer IWU, angelehnt an Graßl (2015)

Ergebnisse

Aktuelle Luftzerlegungsanlagen (LZA) sind meist auf einen stationären Betrieb ausgelegt. Häufige, schnell spürbare Lastwechsel im Rahmen der Lastflexibilisierung könnten die Anlagenkomponenten stark beanspruchen. Zusätzlich kann ein Verlassen des Auslegungspunktes mit einem signifikanten Effizienzverlust einhergehen. Die neue energieoptimierte Produktionsplanung identifiziert bereits bei heutigen Preisschwankungen vielversprechende Potentiale zur Reduktion der Energiekosten. Zusätzlich wurden an Wärmeübertragungen konstruktive Änderungen vorgenommen, um Thermospannungen zu verringern und die Lebensdauer somit zu erhöhen. In Simulationsstudien werden weiterführend detaillierte dynamische Anlagenmodelle erstellt und an realen Daten validiert. Diese digitalen Zwillinge erlauben, dass neue Betriebskonzepte für Industrieanlagen ohne Beeinträchtigung der Produktion in realitätsnahen Simulationen erprobt werden. FLEXASU: Innovative Luftzerlegungstechnologie

Entwicklung von Technologien zur Lastflexibilisierung der Aluminiumelektrolyse. Erfolgreicher Testbetrieb und Lastverschiebung von +19 MW auf -14 MW für über 2 Stunden möglich. Aluminium wird global ausschließlich nach dem 1886 patentierten Hall-Héroult-Verfahren der Schmelzflusselektrolyse aus Aluminiumoxid (Al2O3, Tonerde) bei einer Betriebstemperatur von ca. 960 °C gewonnen. Für ein gutes Ergebnis zählt eine rund um die Uhr konstante Stromabnahme. Bei einer volatilen Stromversorgung wäre der Elektrolysebetrieb daher nicht aufrecht zu erhalten. Eine Magnetfeldkompensation ermöglicht die Flexibilisierung der Aluminiumelektrolyse. Durch einen veränderlichen Elektrolysestrom werden die magnetischen Störungen im Prozess weitgehend eliminiert und so die Voraussetzung für eine Energieflexibilisierung geschaffen. Steuerbare Wärmetauscher und der Nutzen einer virtuellen Batterie erhöhen das Energieverschiebepotenzial auf die Kapazität eines mittelgroßen Pumpspeicherwerks. Weitere Informationen: FLEX-Elektrolyse

Sektorübergreifende Analyse und Erschließung von Flexibilitätspotenzialen in der Halbstofffertigung in der Papierindustrie Im Rahmen des Vorhabens „FlexPulp“ sollen die Flexibilitätspotenziale der Halbstofffertigung in der Papierindustrie umfassend analysiert und sektorenübergreifend erschlossen werden. Dies erfolgt in Rahmen der Zusammenarbeit zwischen dem Fraunhofer IGCV, dem Kernkompetenzzentrum Finanz- & Informationsmanagement (FIM) und der Projektgruppe Wirtschaftsinformatik des Fraunhofer FIT sowie mit den drei deutschen Standorten Schongau, Plattling und Dörpen des finnischen Konzerns UPM-Kymmene Oyj. Am Standort Schongau werden für das übergeordnete Ziel technische Analysen der Halbstofffertigung durchgeführt, wobei die energieintensive TMP-Anlage und die Flexibilisierung ihres Betriebs sowie die Untersuchung einer innovativen Halbstoffspeicherlösung im Fokus stehen. Diesbezüglich wurden die Halbstoffspeicherlösung und ein Lithium-Ionen-Speicher mit einem identischen Leistungsumfang hinsichtlich einer Wirtschaftlichkeitsrechnung verglichen. Die Wirtschaftlichkeitsrechnung ergab, dass die gezielte Flexibilisierung von Halbstoffspeichern eine sehr attraktive Alternative zu wesentlich teureren Batteriespeichern darstellt. Ein vergleichbarer Lithium-Ionen-Speicher wäre hinsichtlich des Investitionsumfangs, auch bei sehr vorsichtigen Annahmen, mindestens dreimal so teuer. Zum anderen wird im Projektvorhaben die Halbstofffertigung am Standort Plattling umfassend analysiert. Hierbei besteht das Ziel, das wirtschaftlich optimale Niveau an Energieflexibilität zu bestimmen. Dabei werden die dort gegebenen relevanten Produktionsrahmenbedingungen berücksichtigt. Im Gegensatz zum Standort Schongau steht in Plattling bei der Halbstoffproduktion keine TMP-Anlage im Fokus. Für das Holzschliffverfahren werden nicht nur die vorhandenen Schleifer, sondern auch im Hinblick auf Energieeffizienz stark verbesserte Schleifer auf einen flexiblen Betrieb hin untersucht: Dadurch kann hier der sehr seltene Fall erzielt werden, dass sich Energieeffizienz und Energieflexibilität zugleich verbessern und daraus eine erhebliche CO2-Minderung resultiert. Übergreifend über alle drei Standorte hinweg, steht auf der IT-Seite die Entwicklung und Einführung einer modularen und wandlungsfähigen Unternehmensplattform bzw. Energieflexibilitätsarchitektur („EnFlex“) zur Abbildung und Verarbeitung aller flexibilitätsrelevanten Daten im Fokus. Ein wesentliches Ergebnis ist dabei bereits die finale Ausarbeitung der EnFlex-Zielarchitektur, die eine Unternehmensplattform und die intelligente Steuerung umfasst. Bei der Konzeptionierung der EnFlex-Zielarchitektur wurde zunächst der Standort Schongau betrachtet und die internen Anforderungen an die Datenschnittstellen (hinsichtlich der Dateninhalte) berücksichtigt. Zudem baut die Zielarchitektur auf der im Arbeitsgebiet Informations- und Kommunikationstechnik entwickelten Referenzarchitektur für Unternehmensplattformen auf. Darüber hinaus wurden auch die internen sowie die externen Schnittstellen der zukünftigen Systemarchitektur für einen energieorientierten Produktionsbetrieb definiert. Zuletzt wurde das Datenmanagementkonzept zur intelligenten Auswertung der energie- und prozessbezogenen Daten weiter verfeinert. Basierend auf dieser EnFlex-Zielarchitektur erfolgte dann am Standort Schongau der Aufbau einer funktionsfähigen Verbindung zwischen der Datenplattform und den Produktionsanlagen des Werkes. Die Vorarbeiten stellen zudem die Grundlage für die angedachte Einführung eines Optimierungsservices zum bestmöglichen Einsatz von vorhandener Flexibilität am Standort Schongau dar. Innerhalb des Projektes ist eine stetige Weiterentwicklung der EnFlex-Zielarchitektur vorgesehen – so werden derzeit insbesondere die Übertragbarkeit auf weitere Standorte und die Modularität der Zielarchitektur evaluiert. Dies erfolgt gemeinsam mit den Standorten Plattling und Dörpen, die ebenfalls einen Optimierungsservice einführen werden und sich bei der Einführung an der EnFlex-Zielarchitektur orientieren.